站在世界焊接技术前沿,N哈焊大飞机概念

展开

破解“卡脖子”难题多项技术填补国内空白

走进哈焊院焊接装备车间,门口一台橘黄色的大型设备吸引了记者目光。设备上一个巨大机械手臂在技术人员遥控下,正在灵活移动,进行激光焊接。

“这是大功率激光复合焊接工艺装备,是以林尚扬院士为首的院士团队经过二十多年潜心研究开发的,为国内首创。“车间技术人员告诉记者,这个激光复合焊接工艺装备可以用于城市地铁、和谐号动车、复兴号、新一代磁悬浮列车的大部件焊接。近日,时速600公里高速磁悬浮列车通长部件焊接装备也已研制成功,为国际首台套。

在车间中部,一台蓝色大型设备前,一名工人正在屏幕前做着数据调试。据车间技术人员介绍,这个蓝色大家伙重600吨,是哈焊院自主研发的国内首台大吨位、高精度惯性摩擦焊接装备,主要是解决航空发动机三大热部件焊接问题。

据介绍,近年来,哈焊院围绕国家重大工程和重点领域,在高端焊接材料、先进焊接工艺和自动化装备领域中独特的技术优势基础上,形成了“高效优质焊接材料、高功率激光焊接技术和摩擦焊焊接技术两大先进焊接工艺,一大成组成套设备”的技术方向,突出解决“卡脖子”、“补短板、固长板、强能力”等关键焊接技术难题。记者在装备车间看到的两个大型设备,正是该院“两大先进焊接工艺”高功率激光焊接技术和摩擦焊焊接技术的代表设备。

“原来大飞机一般采用拴结的方法连接,通过我们的惯性摩擦焊接技术,可以取代这一方法,为解决大飞机的轻量化问题起到关键作用。”李连胜说。针对大飞机航空发动机制造,该院研制开发了具有完全自主知识产权且满足军用涡扇系列发动机风扇盘、压气机盘和涡轮盘轴组件惯性摩擦焊接要求的大型惯性摩擦焊机,目前正在开展大飞机风扇盘、压气机盘整体摩擦焊接研究和开发,力争摆脱对进口设备的依赖,为我国航空发动机关键部件制造水平的提高提供技术支撑和保障。

与此同时,在成组成套设备上,哈焊院还研制了国内第一条具有自主知识产权的煤矿机械自动化/智能化焊接生产线;应用于西气东输二线、三线、川气东送、陕京线等重点工程的大口径厚壁油气钢管优质高效预精焊关键技术及成套装备,解决国家重要工程的‘卡脖子”问题,摆脱了关键设备依赖进口的现状。

走进哈焊院焊接装备车间,门口一台橘黄色的大型设备吸引了记者目光。设备上一个巨大机械手臂在技术人员遥控下,正在灵活移动,进行激光焊接。

“这是大功率激光复合焊接工艺装备,是以林尚扬院士为首的院士团队经过二十多年潜心研究开发的,为国内首创。“车间技术人员告诉记者,这个激光复合焊接工艺装备可以用于城市地铁、和谐号动车、复兴号、新一代磁悬浮列车的大部件焊接。近日,时速600公里高速磁悬浮列车通长部件焊接装备也已研制成功,为国际首台套。

在车间中部,一台蓝色大型设备前,一名工人正在屏幕前做着数据调试。据车间技术人员介绍,这个蓝色大家伙重600吨,是哈焊院自主研发的国内首台大吨位、高精度惯性摩擦焊接装备,主要是解决航空发动机三大热部件焊接问题。

据介绍,近年来,哈焊院围绕国家重大工程和重点领域,在高端焊接材料、先进焊接工艺和自动化装备领域中独特的技术优势基础上,形成了“高效优质焊接材料、高功率激光焊接技术和摩擦焊焊接技术两大先进焊接工艺,一大成组成套设备”的技术方向,突出解决“卡脖子”、“补短板、固长板、强能力”等关键焊接技术难题。记者在装备车间看到的两个大型设备,正是该院“两大先进焊接工艺”高功率激光焊接技术和摩擦焊焊接技术的代表设备。

“原来大飞机一般采用拴结的方法连接,通过我们的惯性摩擦焊接技术,可以取代这一方法,为解决大飞机的轻量化问题起到关键作用。”李连胜说。针对大飞机航空发动机制造,该院研制开发了具有完全自主知识产权且满足军用涡扇系列发动机风扇盘、压气机盘和涡轮盘轴组件惯性摩擦焊接要求的大型惯性摩擦焊机,目前正在开展大飞机风扇盘、压气机盘整体摩擦焊接研究和开发,力争摆脱对进口设备的依赖,为我国航空发动机关键部件制造水平的提高提供技术支撑和保障。

与此同时,在成组成套设备上,哈焊院还研制了国内第一条具有自主知识产权的煤矿机械自动化/智能化焊接生产线;应用于西气东输二线、三线、川气东送、陕京线等重点工程的大口径厚壁油气钢管优质高效预精焊关键技术及成套装备,解决国家重要工程的‘卡脖子”问题,摆脱了关键设备依赖进口的现状。

话题与分类:

主题股票:

主题概念:

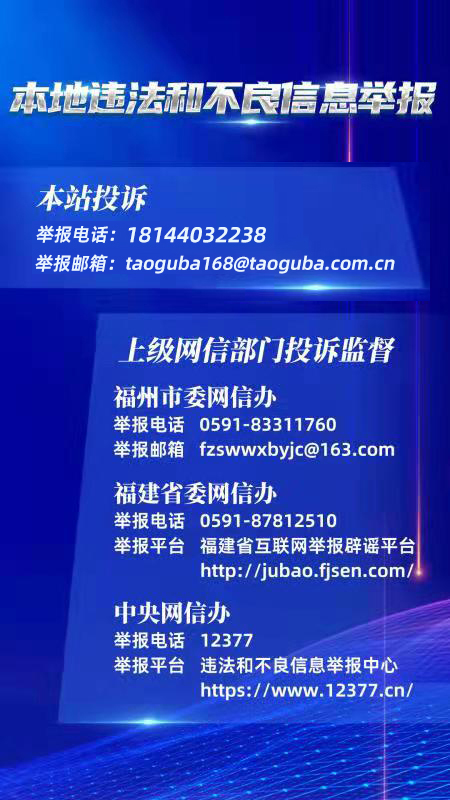

声明:遵守相关法律法规,所发内容承担法律责任,倡导理性交流,远离非法证券活动,共建和谐交流环境!

本轮基建炒作龙头浙江建投快速5倍,周期内小弟的补涨路线先是非次新基建股,以杭州园林(翻倍)为代表,之后是创业板中远端次新进行补涨,华蓝集团(翻倍),晶雪节能(翻倍)等,按照这种由远及近的炒作路径,最后是不是应该以上市新股做补涨,来让本轮基建炒作进行最后的宣泄?注意一个细节小弟只需要跟龙头行业大致关联即可,不需要精准匹配,尤其是新股。哈焊跟晶雪节能一样做的基建材料。

非次新基建>中远端次新基建>基建新股,小弟补涨的路线很清晰,前两个阶段的补涨小弟均翻倍,所以最后做补涨的哈焊大概率要有一波翻倍行情或接近翻倍。

哈焊除了基建外还是军工股,今晚打上军工标签。小盘军工股创业板注册制一共上过3只,第一只天秦装备,第二只观想科技,第三只哈焊。这三只的共同点是首日均为大阴线,这是军工股的宿命。

目前军工板块处于立航科技周期内,立航顶一字期间军工每天批量涨停,这是板块套利核准制上市新股的一种行为,一月汇通顶一字期间基建板块疯狂套利。核准制新股一字顶的越多,板块套利时间越长,只要立航不开板,军工就继续嗨。

哈焊后续走势大致分为两种,明天如果大幅低开的话参考观想科技后续,如果小幅低开或平开参考粤万年青后续。接下来几天的核心思想是低吸割肉盘,看有无20块的捡漏机会。

今天上市的5只新股,妖性最大的是哈焊,其次是华融。创业板注册制一共上过6只军工股,哈焊是这6只里的最低价,还是唯一的国资委,具备逆天妖性,等待后续释放妖性即可。天秦装备上市第一年频繁涨停,每次炒军工就拉天秦,哈焊的出现取代了天秦的地位,以后再炒军工就拉哈焊。